Moulage Sous Vide

Qu’est-ce que le moulage sous vide pour le prototypage rapide

Si vous pensez au moyen le moins cher de créer un prototype, le moulage sous vide est votre réponse. Le moulage sous vide est une méthode de prototypage rapide adaptée aux pré-tests et à la confirmation, au prototypage de pré-série et à la production à faible volume pour un lancement précoce sur le marché.

La coulée sous vide, également appelée coulée d’uréthane ou coulée de polyuréthane, est une méthode flexible et efficace pour créer des prototypes de haute qualité et une fabrication plus rapide.

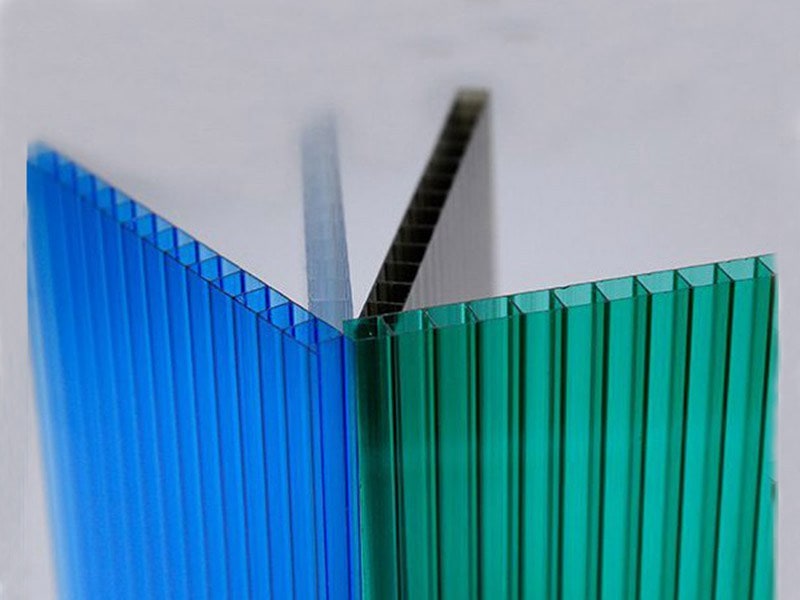

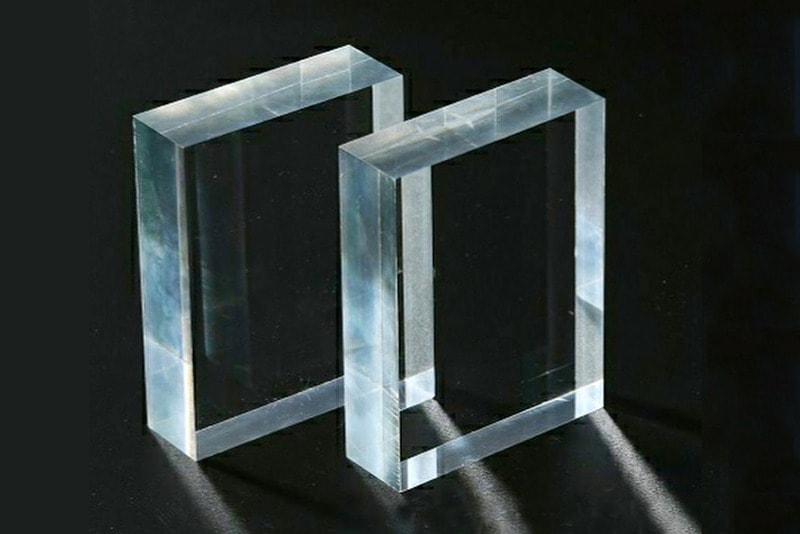

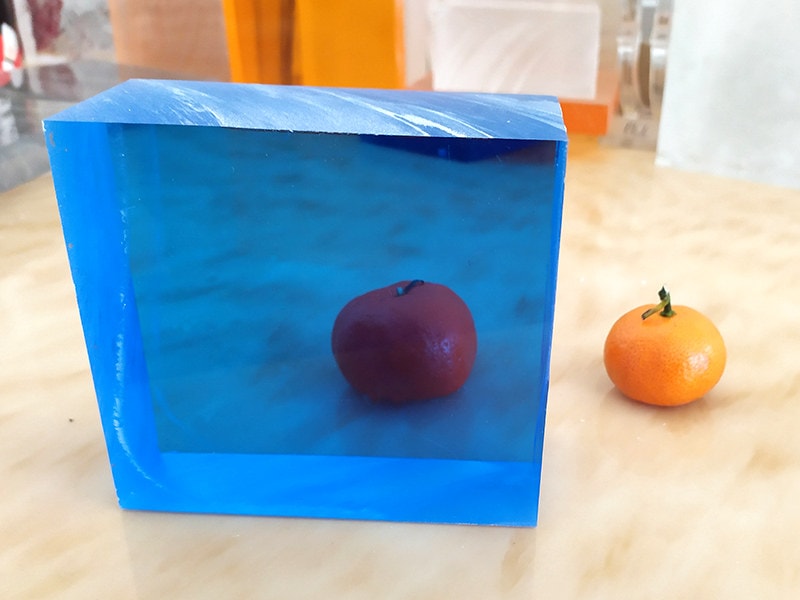

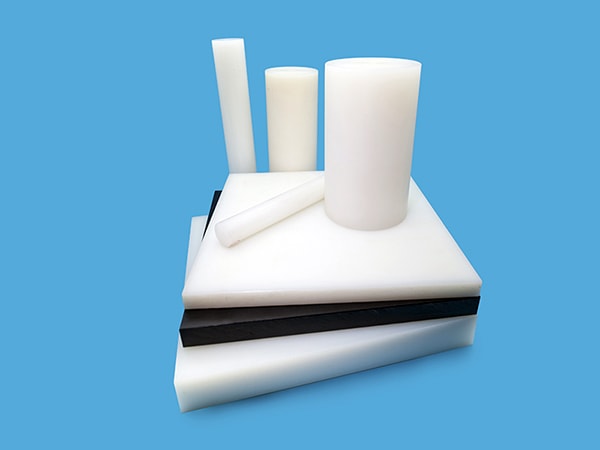

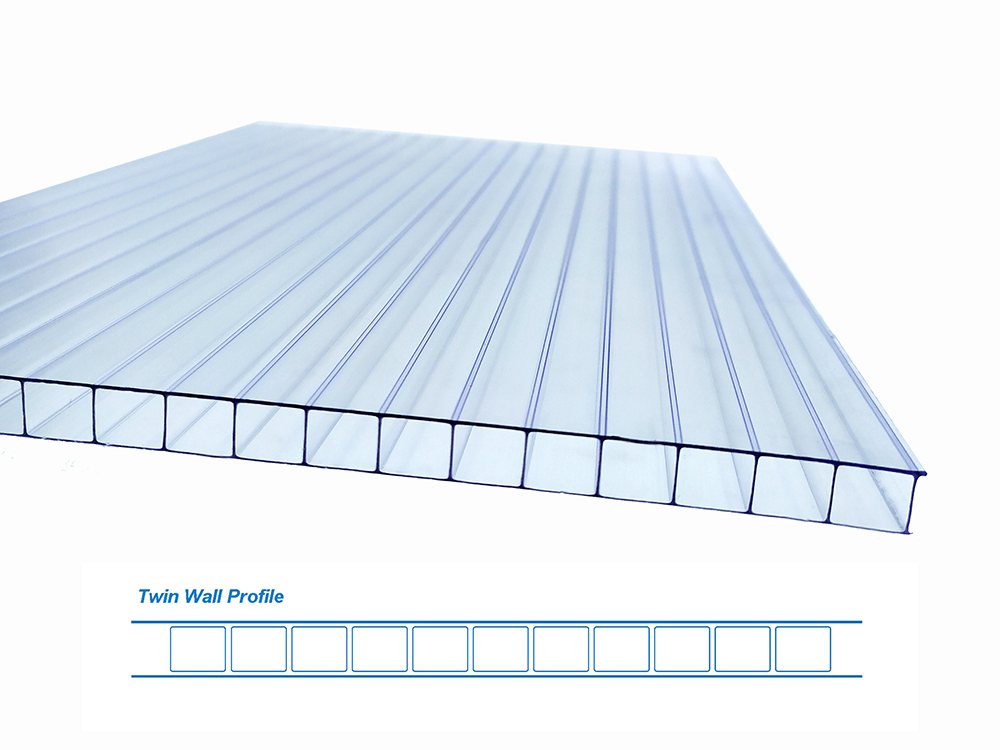

La technologie utilise des moules en silicone et des résines de coulée pour créer des pièces en plastique et en caoutchouc sous vide. Cette technologie de fabrication efficace reproduit les modèles maîtres moulés par injection pour construire des pièces complexes en nylon coulé et en résines de polyuréthane.

Ces copies peuvent être utilisées de nombreuses manières, telles que les tests d’ingénierie, les tests fonctionnels, les modèles de démonstration, le développement de produits, etc.

Il crée une texture de surface lisse sans imperfections sans coulée de bulles car le processus reste sous vide.

Comment fonctionne le moulage sous vide ?

Le moulage sous vide est un processus similaire au moulage par injection. Pourtant, il utilise des outils de formage en silicone souple, alors que le moulage par injection nécessite des outils en métaux comme l’acier ou l’aluminium. Approfondissons le processus de moulage sous vide.

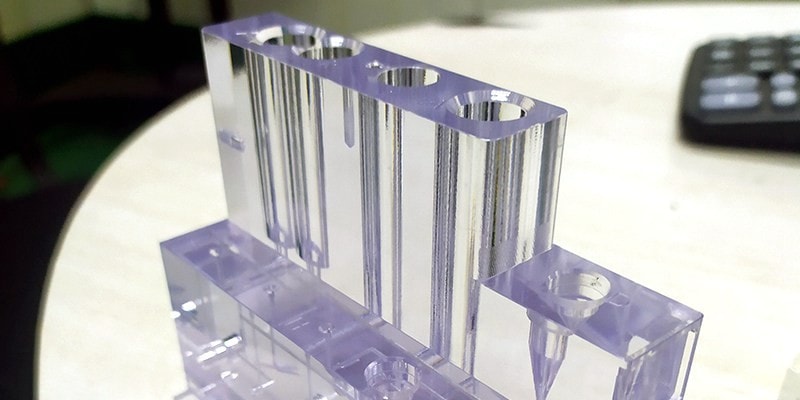

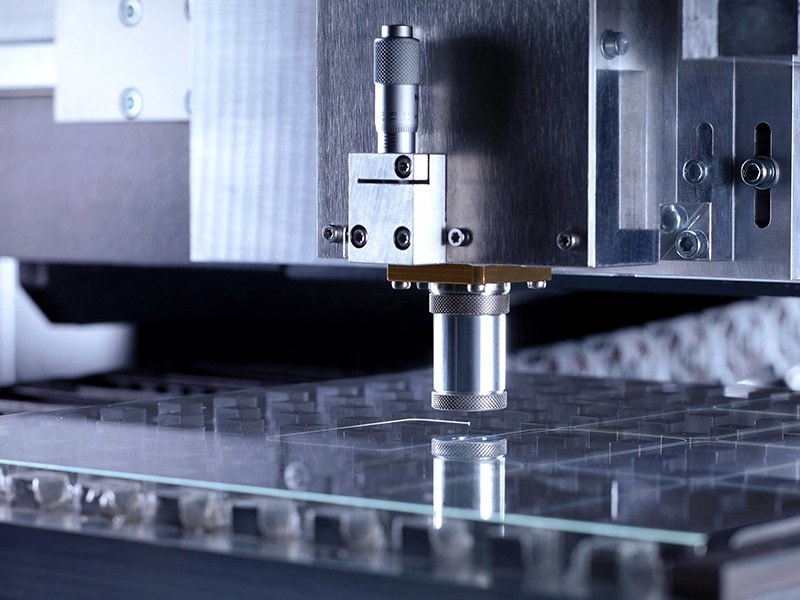

1. Pièces 3d de modèle de haute qualité

Le moulage sous vide nécessite un modèle maître de haute qualité du produit souhaité. De plus, vous devez suivre les directives de moulage par injection pour obtenir de meilleurs résultats avec le moulage sous vide.

Cependant, vous pouvez créer des modèles à l’aide de méthodes d’impression 3D telles que SLS ou SLA, qui sont les processus de fabrication additive les plus efficaces et les plus rentables. Vous pouvez également vous tourner vers des méthodes traditionnelles comme l’usinage CNC ou fabriquer vos modèles à la main.

Assurez-vous que le modèle principal est utilisé correctement pour la dimension et l’apparence. Cela garantit l’absence de défauts dans le prototype du modèle après la fin du processus.

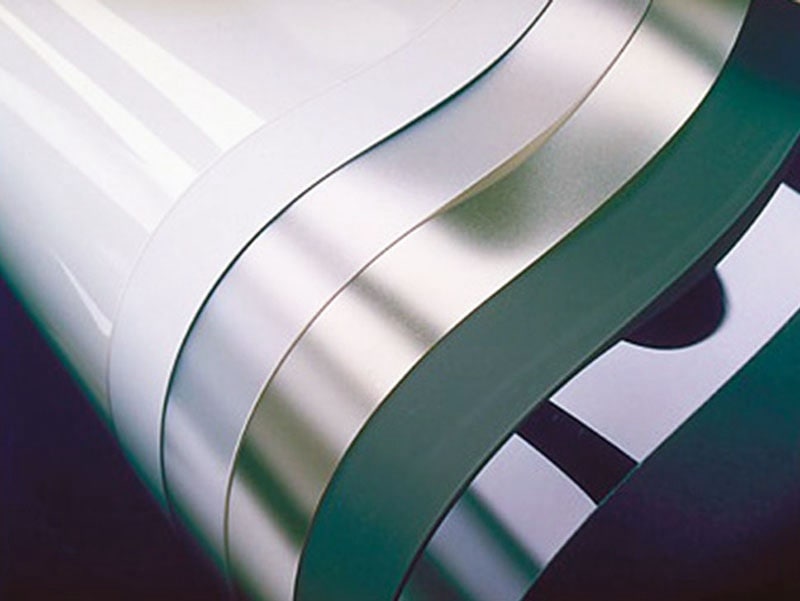

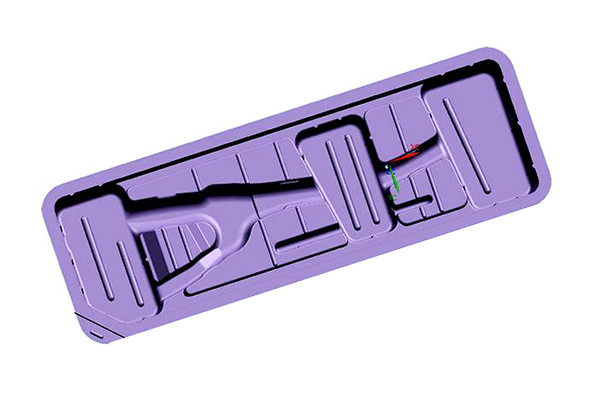

2.Créer des moules en caoutchouc de silicone

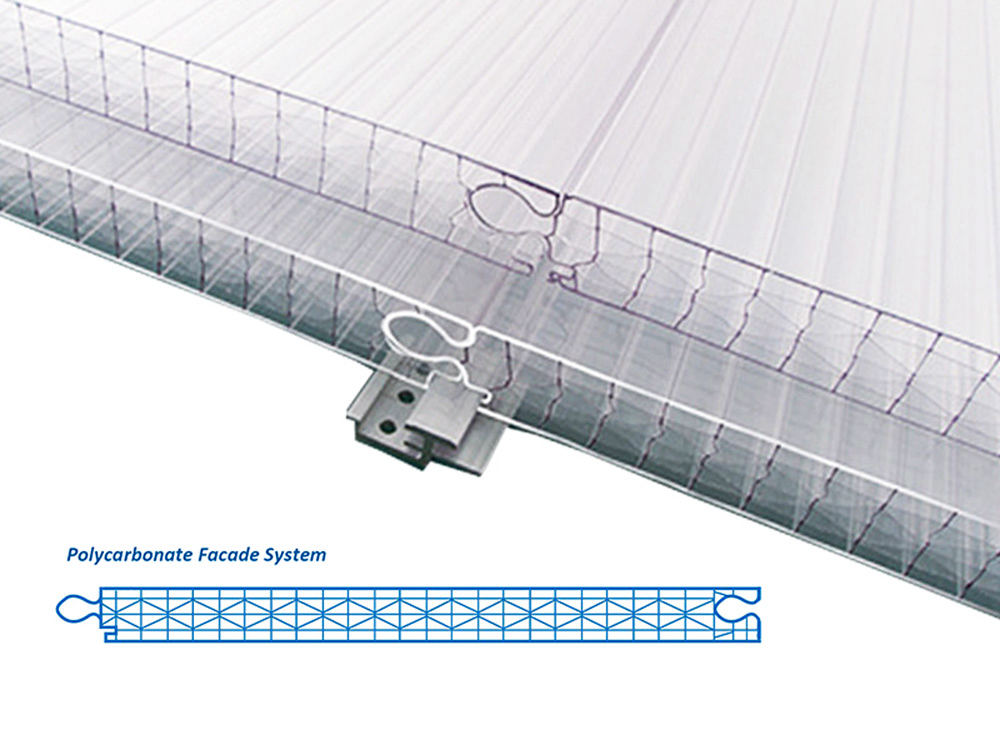

Après le processus de création, le modèle est placé dans un réservoir de moulage rempli de silicium liquide, qui circule autour du modèle maître, remplissant chaque détail.

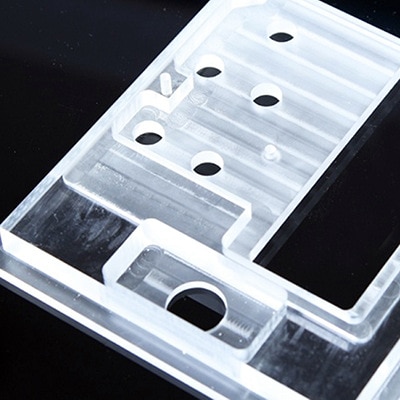

Le modèle est encapsulé dans un moule en caoutchouc de silicone en deux parties. Ensuite, le moule est durci dans un four à une température élevée d’environ 40°C pendant environ 8 à 16 heures. Le temps et la température peuvent varier en fonction de la taille du moule en silicone. Ce processus consiste à rendre le moule plus durable et plus solide.

Lorsque le processus de durcissement est terminé et que le caoutchouc de silicone s’est solidifié, la boîte de coulée est retirée du moule.

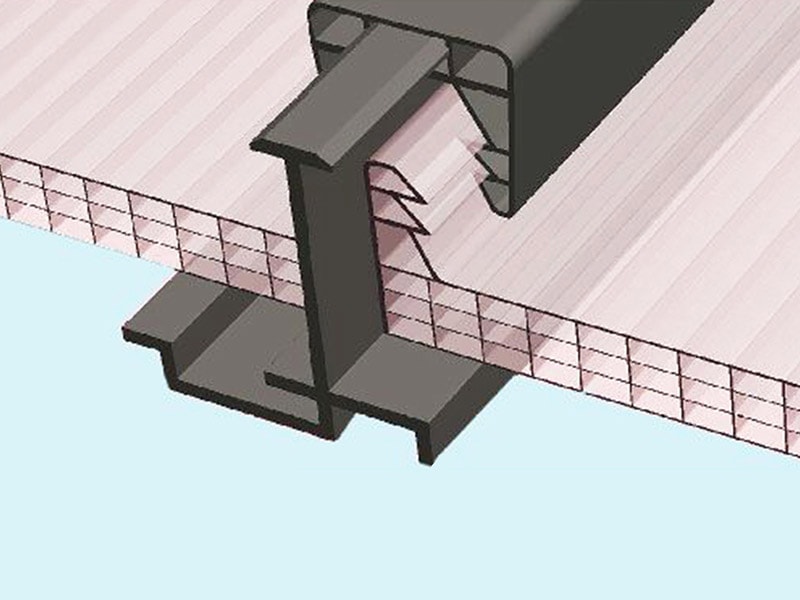

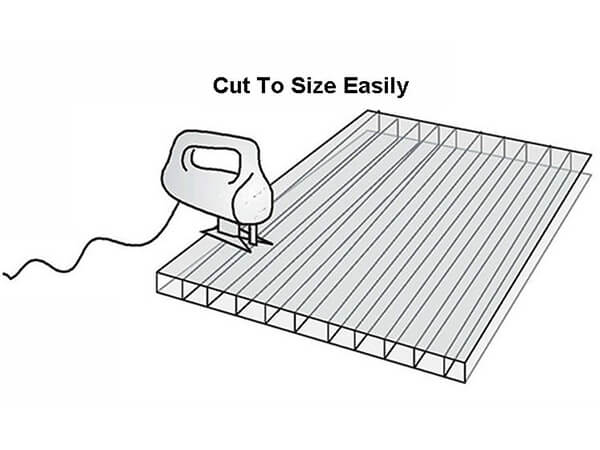

Ensuite, le moule est coupé en deux et placé dans une chambre à vide. Plus tard, le moule est rempli de matériaux désignés.

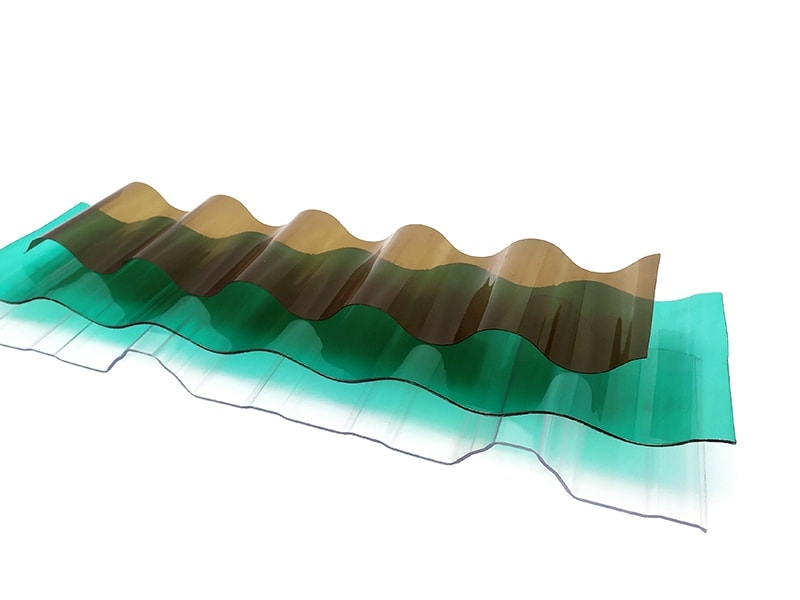

3.Mélanger les résines

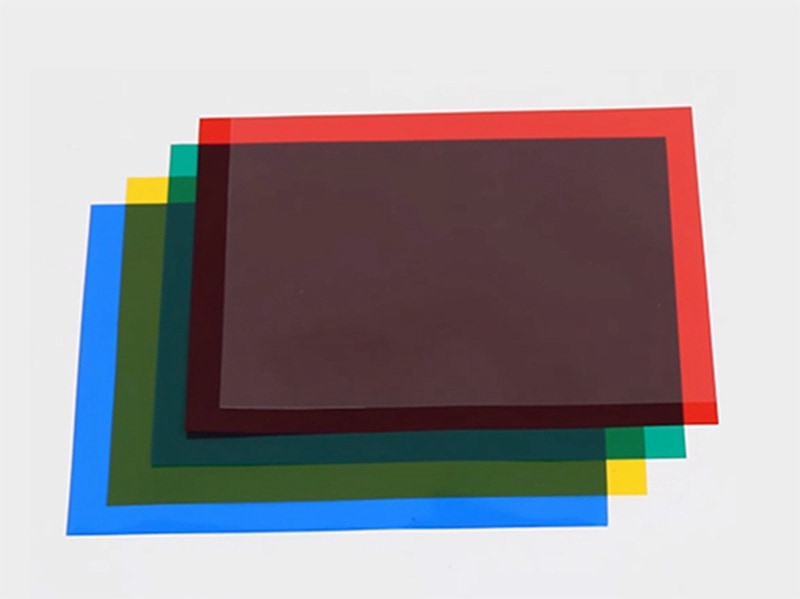

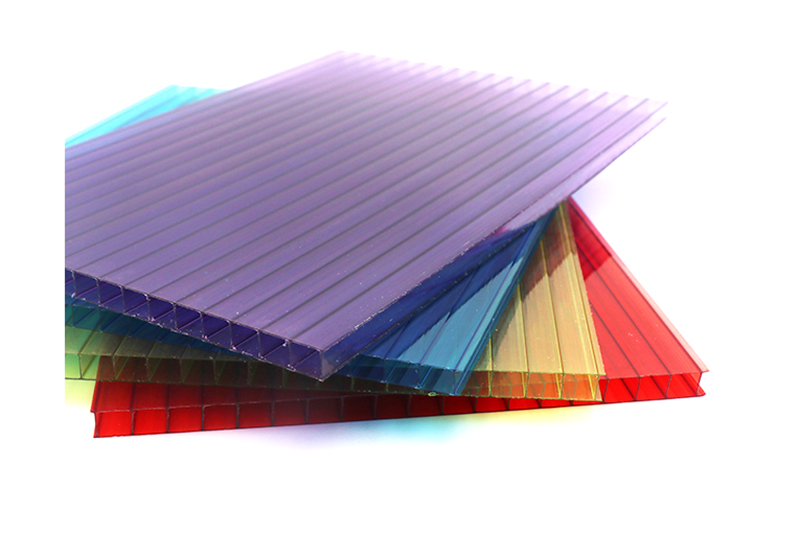

Pour obtenir des propriétés fonctionnelles spécifiques, les résines de polyuréthane sont chauffées à 40°C avant d’être mélangées avec de la poudre métallique ou des pigments de couleur. En conséquence, les résines imitent les attributs des matériaux industriels.

Généralement, une résine de coulée à deux composants est mélangée avec les proportions exactes de pigments colorés, versée dans un bol et placée sous vide. Lors du moulage, le mélange de résine de coulée et de pigments de couleur est agité et dégazé sous vide pendant une minute. Ensuite, placez-le dans une chambre à vide pour s’assurer qu’il n’y a pas de bulles d’air dans le moule.

4. Démouler les résines

Une fois la résine coulée, elle est placée dans une chambre de chauffage pour un processus de durcissement final. Le moule est traité à haute température pour le rendre durable et robuste.

Une fois le prototype durci retiré du moule, il est peint et décoré pour donner une touche finale et un aspect plus brillant.